是以立方氮化硼(CBN) 粒子为主要成分 ,加入金属或陶瓷作为结合剂,在高温高压条件下烧结而成。跟硬质合金材料相比,具有更高的硬度及红硬性、更好的耐热性和耐磨性,由于这些特性,不仅可以用来加工铸铁,还可以加工淬火钢、轧辊、高速钢、 耐热合金等难切削材料,可以实现更好的加工精度和生产效率。

刃口处理

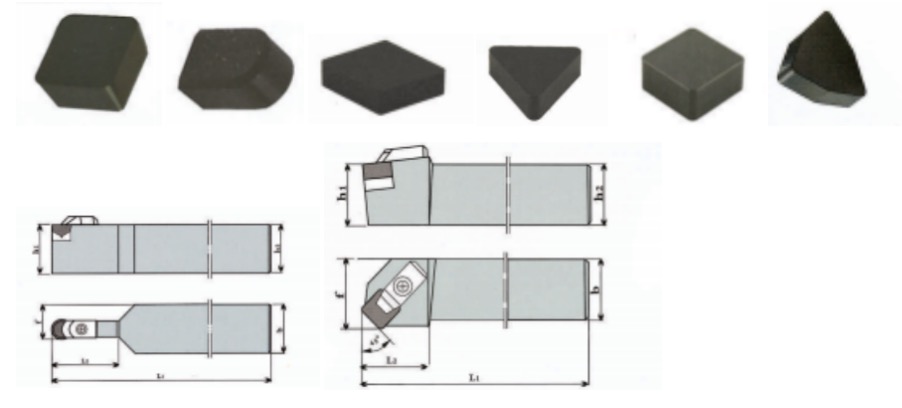

为了避免在切削高硬度材料时由于负载大而导致崩刃,提高刃口的耐冲击性,PCBN刀片有必要做刃口处理。

立方氮化硼合成材料的优势

采用极大的切深对大型零件进行车削,具有强度高、耐磨损、抗冲击韧性好等特点,相较于其他刀具,可获得更高的加工效率,广泛应用于能源、矿山、钢铁、冶金行业。以车代磨:是将淬硬钢的车削作为最终精加工工序的工艺方法,其加工质量可代替磨削工序,刀具具有硬度高、 耐崩损性强等特点,并形成了从连续-断续,精加工-超精加工-整套的“以车代 磨”硬加工领域刀具方案,是完全不用冷却润滑液的切削,不影响 环境,便于切屑回收,是一种“绿色制造”工艺。

( 1 )高的硬度和耐磨性。硬度达到3000 ~ 5000HV,在切削耐磨材料时其耐磨性约为硬质合金刀具的50倍,涂层硬质合金刀具的30倍,陶瓷刀具的25倍。

( 2 )高的热稳定性。在800℃时的硬度高于陶瓷和硬度合金的常温硬度,所以切削速度可达硬质合金的3 ~ 5倍,适用于高速切削淬硬钢等高硬度材料。

( 3 )优良的化学稳定性。化学惰性大,在还原性气体介质中,对酸和碱都是稳定的,在大气和水蒸气中,900℃以下无任何变化且稳定,与铁系材料1200 ~ 1300℃时也不起化学作用,与碳只有在2000℃时才起反应。因此,可以胜任切削加工淬硬钢零件和冷钢铸铁,并可高速切削铸铁类材料。

( 4 )具有较好的导热性.在各类刀具材料中的导热性仅次于金刚石,因此高热导率可合刀尖处温度降低,减少刀具的化学磨损,有利于提高加工精度。

( 5 )具有较低的摩擦系数。与不同材料间的摩擦系数约为0. 1 ~0.3,比硬质合金的摩擦 系数0.4 ~0.6小得多。随切削速度的提高,摩擦系数减小。低的摩擦系数可使切削时切削力减小,切削温度降低,提高加工表面质量。